La Société australienne Orocobre vient d'annoncer qu'elle allait former avec une filiale du Groupe Toyota une joint venture pour développer et exploiter une saline riche en potassium et en lithium, la Salar Olaroz, située dans le nord-ouest de l'Argentine. Toyota détiendra 25% de cette Société commune et apportera la garantie du Gouvernement japonais, via le JOGMEC, pour au moins 60% du financement de l'opération. A partir des saumures de cette saline, Orocobre estime que ce sont 1,5 millions de tonnes de carbonate de lithium et 4,4 millions de tonnes de potasse qui pourraient être globalement extraites. Cette saline présente l'intérêt de se trouver dans une zone à forte évaporation favorable à l'exploitation de saumures concentrées et présente un rapport Mg/Li relativement faible, rendant plus facile la purification du Lithium.

Rappelons que SQM et Chemetall les deux grands acteurs de l'extraction et de la valorisation du lithium non chinois dans le monde, estiment les réserves mondiales à 14 à 17 millions de tonnes de Lithium (LIRE), soit 75 à 90 millions de tonnes de carbonate. C'est donc un gisement important pour satisfaire aux besoins croissants de lithium dans le monde.

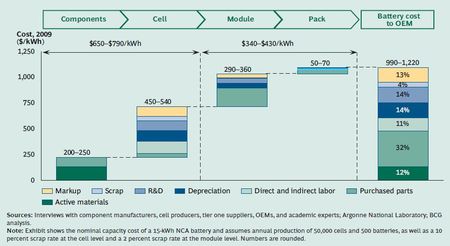

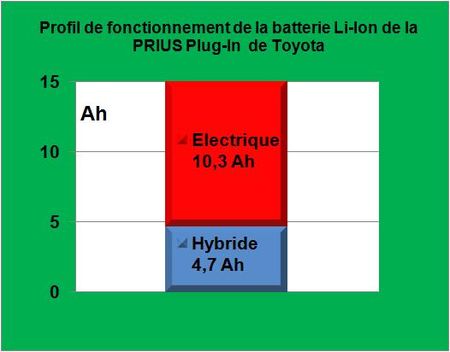

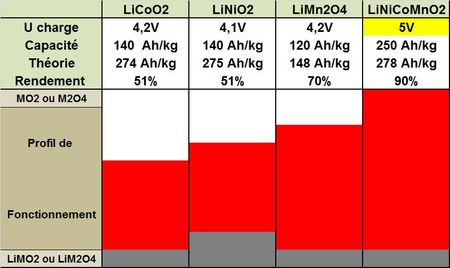

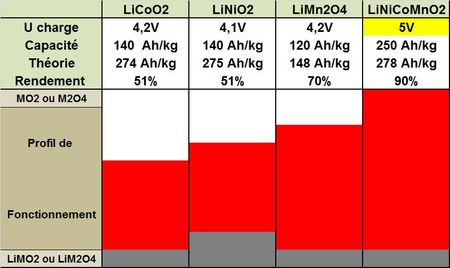

Remarque importante: rappelons pour les écrivains des nombreux blogs et autres gazettes qui recopient stupidement les Fables sur la pénurie de lithium, conséquence du développement des véhicules électriques, qu'une tonne de lithium utilisée dans une batterie dans laquelle 50% de ce lithium seraient électrochimiquement inactifs (irréversible qui varie, à ce jour, de 30 à 50% selon le type de sel de lithium choisi et la tension de charge et part présente dans l'électrolyte), permet, pour une tension moyenne décharge de 3,1V, de stocker:

(1000/6.9) x 0,5 x 26,8 x 3,1 = 6000 kWh d'énergie électrique, l'équivalent de 370 batteries d'énergie moyenne de 16 kWh. On peut retenir simplement une valeur moyenne de

2,7 kg de lithium par batterie de voiture électrique

qui va globalement peser dans les 160 kg (100 Wh/kg). Les progrès accomplis par l'utilisations de sels présentant de meilleurs rendements et l'utilisation de tensions accrues devrait faire passer la masse de lithium moyenne au dessous des 2kg par batterie de 16kWh dans un avenir proche.(LIRE)

Le lithium est un élément de faible masse atomique: 6,9. Un million de tonnes de Lithium permettrait donc de construire 375 millions de batteries aujourd'hui et plus de 500 millions demain. Le lithium n'est pas une ressource rare, mais il existe un avantage concurrentiel évident à l'extraire de salines performantes du style de la Salar Olaroz. Toyota l'a bien compris.

LIRE la présentation d'Orocobre et l'ANNONCE de la JV

Le 21 Janvier 2010