La capacité spécifique volumique ou massique des batteries est largement déterminée par la capacité spécifique des matières électrochimiquement actives qui la composent. L'énergie de ces mêmes batteries est le produit de leur capacité par la tension moyenne de décharge. La batterie idéale pour la traction électrique embarquée, application où les volumes sont réduits et les masses peu appréciées, doit donc posséder de très grandes énergies volumiques et si possible massiques, les deux caractéristiques étant liées par la masse spécifique des batteries. Par exemple les accumulateurs de 50 Ah de GS-Yuasa utilisés dans la batterie Li-Ion qui équipent la i-MiEV de Mitsubishi Motors présentent des énergies spécifiques de 218 Wh/litre et de 109 Wh/kg. Leur densité est donc égale à 2. La batterie de 88 éléments doit présenter des performances inférieures de 20% environ à celles-ci, en raison des masses et des volumes des coffres et des équipements de connectage, de contrôle et de sécurité. La technologie Li-Ion s'est imposée naturellement dans la traction électrique en raison, entre autres, de sa tension élevée. Définir des accumulateurs de plus grandes énergies spécifiques est donc en enjeu de très grande importance pour le développement futur des véhicules électriques.

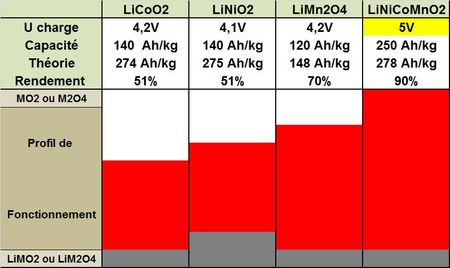

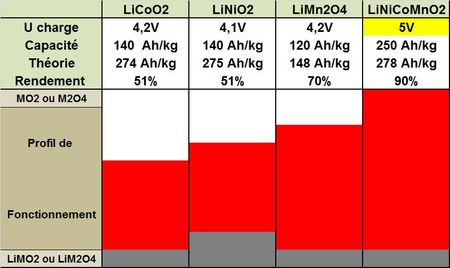

D'après le Nikkei, Nissan serait sur le point de décider du développement industriel de nouveaux accumulateurs Li-Ion à base de LiNiMnCoO2 dans une matrice de Li2MnO3 ("Nickel Manganese Cobalt oxide" ou NMC) comme matière électrochimiquement active positive. Cette famille de produits a longuement été étudiée par les Argonne Labs qui ont depuis accordé des licences d'exploitation de l'invention à divers chimistes tels que BASF ou Toda Kyogo au Japon. 3M possède aussi des droits sur cette technologie et travaille avec des sous-traitants chinois. Le principal avantage de ce produit est sa stabilité qui devrait permettre de le charger jusqu'à 5 Volts et d'obtenir jusqu'à 250 Ah/kg d'oxyde. Les autres oxydes lithiés, en raison d'une trop grande instabilité à l'état totalement oxydé, sont volontairement sous chargés et présentent des capacités "opérationnelles" comprises entre 120 et 140 Ah/kg (TAB.I).

L'utilisation de ce nouveau matériau, dans des électrolytes organiques résistant à l'oxydation, devrait permettre de quasiment doubler l'énergie embarquée en raison de l'accroissement de capacité et de la tension moyenne de décharge. Nissan envisagerait de commercialiser des véhicules l'utilisant vers 2015. Bien sûr tous les autres fabricants de batteries et de voitures électriques doivent travailler activement sur le sujet.

Pour rendre cette technologie industriellement viable il faut réduire au maximum la teneur en Cobalt du matériau et utiliser le maximum de manganèse. Du point de vue du prix de revient, tout accroissement des rendements électrochimiques va dans le bon sens. Il est donc possible d'imaginer l'utilisation de ces matériaux dans des EV de haut de gamme à longue autonomie (200 km ou plus) en attendant l'inatteignable Pile à Combustible à prix accessible.

Le 1er Décembre 2009

–