Les personnalités éminentes en charge de la rénovation de la recherche et de l’innovation en France sont tous à la recherche de modèles d’organisations et de méthodologies qui permettraient de sortir notre pays de sa somnolence intellectuelle et de son indolence créatrice. Bien sûr il y a l’exemple japonais mais qui est généralement rejeté parce que « trop éloigné de notre culture »! Comme s’il y avait plusieurs méthodes pour élaborer un bon cahier des charges, pour imaginer les solutions, étudier et valider leur faisabilité, réaliser des pilotes ou des maquettes et pour passer en phase d’industrialisation. Dans les faits il n’y a qu’une méthode, utilisée par ceux qui réussissent, japonais ou monégasques, elle repose sur la bonne formulation des problèmes, de la persévérance dans l’action, du travail en équipe et d’une planification réaliste.

Je voudrais prendre ici un exemple qui peut sembler trivial puisque déjà largement traité par des industriels prestigieux somme Sasol, Shell, Exxon Mobil, Conoco-Phillips et BP. Cet exemple mené à bien par l’Industrie japonaise est le suivant: comment transformer du gaz naturel sorti du puits de forage en produits pétroliers (carburants) de la façon la plus simple et donc la plus économique possible?

Le cahier des charges:

En 1998 la Japan National Oil Corporation est partie d’un problème pratique simple: comment réaliser un « syngas » mélange de base des réactions de Fischer-Tropsch (FT) à partir de gaz naturels riches en CO2 qui sont largement disponibles en Indonésie par exemple. Pour valoriser ces gaz il ne faut pas éliminer le CO2, utiliser l’oxygène qu’il contient et se dispenser donc de produire de l’oxygène et à y être ne pas être obligé de rajouter d’hydrogène pour obtenir un syngas de composition exacte CO + 2H2 qui permettra lors de la synthèse FT de créer les chaines aliphatiques -CH2-CH2-CH2- avec formation d’une molécule d’eau pour chaque maille élémentaire -CH2- formée. Le cahier des charges est donc clairement défini dès 1998:

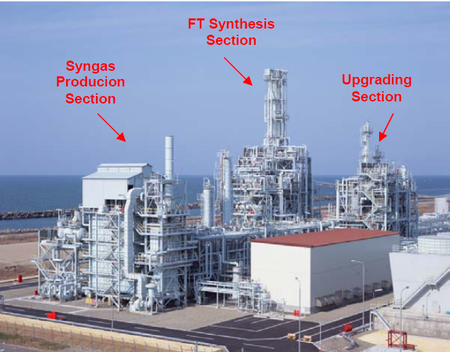

Développer un procédé GTL utilisant des gaz naturels riches en CO2 1) sans éliminer le CO2, 2) sans ajout d’oxygène, 3) sans ajout d’hydrogène, avec formation directe de syngas, puis réaction de Fischer Tropsch suivie d’une étape d’hydrocracking qui conduira au mélange de produits désirés (FIG.II).

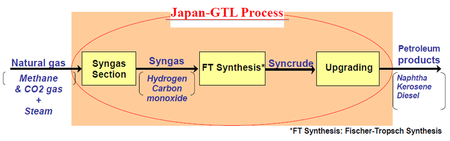

La théorie montrant que la combinaison de deux réactions l’une de réduction du CO2, forme la plus oxydée du carbone, par du CH4, forme la plus réduite, en monoxyde de carbone et hydrogène (FIG.III, réaction a) et l’autre qui est la réaction classique de réduction de l’eau par le CH4 (FIG.III, réaction b) peuvent conduire avec les catalyseurs qui vont bien et sous faible pression, au mélange de monoxyde de carbone et d’hydrogène dans les proportions voulues, à savoir 2 moles d’hydrogène pour une mole de CO.

Cette réaction demande au moins 25% de CO2 dans le gaz naturel utilisé, dans les faits l’optimum, avec un léger excès de CO2, est aux environs de 30%.

L’organisation japonaise:

Les Japonais ont créé un pool d’entreprises intéressées par ce projet constitué de Japan Petroleum Exploration, Chiyoda (pour les catalyseurs), Cosmo Oil, Nippon Steel et Inpex côté entreprises privées ainsi que du JOGMEC (Japan Oil Gas and Metal National Corporation) côté organisation d’Etat qui a pris en compte le pilotage du projet. Chaque grande étape du projet a été réalisée soit de façon concertée, soit avec l’un ou l’autre des membres du pool en fonction de ses compétences. Inpex a étudié les possibilités de développement de certains champs gaziers, Chiyoda a formulé et optimisé les catalyseurs, Japex a réalisé certains essais, etc. Chacun à amené son expertise dans un domaine de compétence.

Les grandes étapes du déroulement du projet:

Les études de faisabilité, outre les études économiques, ont beaucoup porté sur la mise au point des catalyseurs de production de syngas et sur leur validation sur un réacteur pilote jusqu’en 2004.

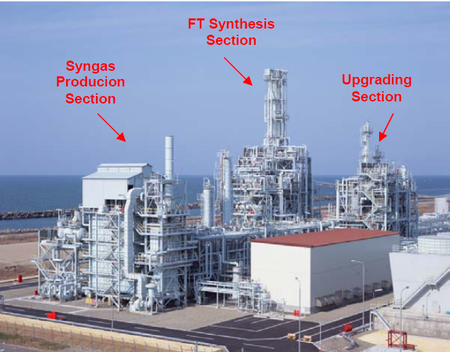

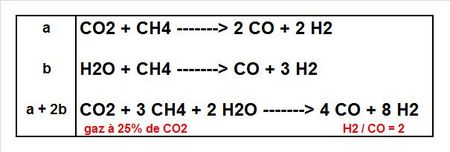

A partir de 2005 une usine de démonstration a été mise en étude et lancée en réalisation (FIG.I) Elle vient d’être inaugurée en grandes pompes à Niigata. Cette unité est capable de produire 500 barils par jour de produits pétroliers. Elle peut utiliser des gaz naturels comprenant entre 20% et 40% de CO2. C’est avec elle que le consortium va pouvoir valider des solutions industrielles.

Le prochain objectif est de réaliser une grande unité industrielle de 30 mille barils par jour à proximité d’un gisement de gaz riche en CO2. Mais pour cela ce seront les industriels du pool qui prendront la main.

Cet exemple qui mériterait d’être approfondi, montre comment à partir d’un concept réputé largement étudié, en partant de données du terrain (certains gaz naturels sont riches en CO2) une équipe d’industriels rassemblés autour d’un organisme ad’hoc peuvent remettre en cause les données établies et conduire à un procédé beaucoup plus épuré que ses prédecesseurs. Nul doute que le procédé GTL japonais va intéresser de nombreux propriétaires de gisements de gaz riches en CO2.

Et pourtant, Messieurs les députés Bataille & Birraux les Japonais n’ont pas dans leur sol de gisements de cette sorte. Mais ils ont des idées et leur zone d’action c’est le monde entier!

Remarque pour nos deux députés en recherche de compréhension de la science: mélanger du CO2 et de l’eau, même dans un four solaire des Sandia Labs, n’a jamais conduit à un mélange CO + H2, il est nécessaire de rajouter autre chose, plutôt réducteur. Vous en avez un exemple ici!

Le 19 Avril 2009

–

Laisser un commentaire