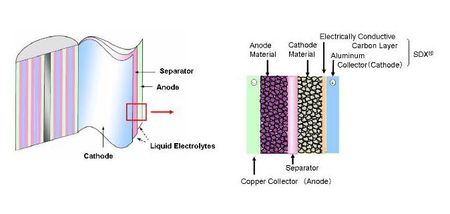

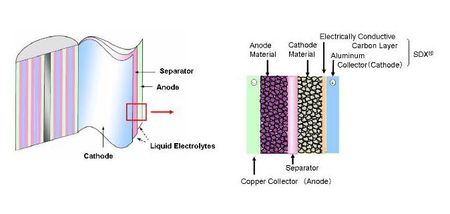

Depuis la sortie des premiers accumulateurs Li-Ion par Sony en 1991 qui reposaient sur les découvertes de l’intercalation des ions Lithium dans le graphite par Yazami à Grenoble en 1980 et les oxydes lithiés décrits par Goodenough, la technologie et la maîtrise de ces accumulateurs n’ont cessé de progresser. Ont été mentionnés ici tout dernièrement, les progrès accomplis dans les électrolytes solides, conducteurs des cations Li+, qui devraient permettre de définir des accumulateurs de hautes tensions et de sécuriser les batteries grâce à la suppression d’électrolyte organique inflammable (LIRE). Un autre axe majeur de progrès repose sur l’amélioration de la conductivité électronique des matériaux et des interfaces entre matériaux et supports. En effet une conductivité améliorée permet de faire fonctionner les électrodes de façon beaucoup plus homogène et donc de pouvoir atteindre des courants de charge ou de décharge plus élevés. Cette problématique a conduit les technologues à utiliser par exemple des nanofibres de carbone dans la masse positive cathodique composée d’un mélange intime d’oxydes ou de phosphates métalliques lithiés et de carbone. Mais un nouveau progrès majeur semble se démocratiser avec l’annonce par Showa Denko de commercialiser comme collecteur de courant un feuillard d’aluminium revêtu de quelques microns d’épaisseur de carbone en surface. Ce nouveau composant présente la propriété de réduire la résistance électronique entre le feuillard et le matériau anodique, problème majeur dans le cas des cathodes à base de phosphate de fer lithié, LiFePO4.

L’adoption d’un matériau cathodique utilisant un métal aussi peu rare et aussi peu cher que le Fer est un des moyens de démocratiser le marché des batteries embarquées sur les véhicules hybrides ou rechargeables électriquement.

Pour les applications stationnaires le choix est plus vaste en raison de moindres contraintes volumiques et massiques. Pour les applications fixes les batteries au Lithium sont en concurrence avec la technologie Sodium-Soufre qui fait appel comme matériau de base au trivial sulfure de sodium. Un stockage d’énergie électrique à grande échelle passerait à coup sûr par cette technologie qui ne fait appel qu’à des matériaux largement disponibles.

LIRE le communiqué de Showa Denko

Le 23 Janvier 2011

Laisser un commentaire