![Switchgrass-Graphic_800[1]](http://blogs.thesocialmedia.com/leblogenergie/files/2012/07/6a00d83451b18369e2014e5f3b17af970c-250wi.jpg) La production de biocarburants de deuxième génération par voie enzymatique à partir de matériaux ligno-cellulosiques se heurte au mur de la rentabilité globale des opérations et arrive difficilement à convaincre les investisseurs (industriels et cultivateurs) de se lancer dans la phase industrielle. C’est un procédé qui classiquement se déroule en trois étapes avec dégradation à chaud du matériau ligneux en milieu acide (150° à 180°C en milieu sulfurique à 0,5% durant quelques minutes), transformation enzymatique des polysaccharides en sucres et fermentation alcoolique. La première étape est déterminée par ce que les spécialistes du domaine appellent la « récalcitrance intrinsèque » du matériau qui caractérise la difficulté à dégrader l’armature ligneuse puis à le transformer en sucres. Plus cette « récalcitrance » est élevée et plus le prétraitement doit être long et sévère ce qui altère le rendement global final en éthanol en raison de la dégradation combinée du matériau ligno-cellulosique en furfural (C5) et hydroxymethyl furfural (C6). La deuxième étape enzymatique sera réalisée d’autant plus facilement et utilisera d’autant moins d’enzymes hors de prix que la première étape de dégradation aura été efficace. Enfin les bières obtenues après fermentation seront d’autant plus concentrées que le rendement en sucre de la phase précédente aura été élevé.

La production de biocarburants de deuxième génération par voie enzymatique à partir de matériaux ligno-cellulosiques se heurte au mur de la rentabilité globale des opérations et arrive difficilement à convaincre les investisseurs (industriels et cultivateurs) de se lancer dans la phase industrielle. C’est un procédé qui classiquement se déroule en trois étapes avec dégradation à chaud du matériau ligneux en milieu acide (150° à 180°C en milieu sulfurique à 0,5% durant quelques minutes), transformation enzymatique des polysaccharides en sucres et fermentation alcoolique. La première étape est déterminée par ce que les spécialistes du domaine appellent la « récalcitrance intrinsèque » du matériau qui caractérise la difficulté à dégrader l’armature ligneuse puis à le transformer en sucres. Plus cette « récalcitrance » est élevée et plus le prétraitement doit être long et sévère ce qui altère le rendement global final en éthanol en raison de la dégradation combinée du matériau ligno-cellulosique en furfural (C5) et hydroxymethyl furfural (C6). La deuxième étape enzymatique sera réalisée d’autant plus facilement et utilisera d’autant moins d’enzymes hors de prix que la première étape de dégradation aura été efficace. Enfin les bières obtenues après fermentation seront d’autant plus concentrées que le rendement en sucre de la phase précédente aura été élevé.

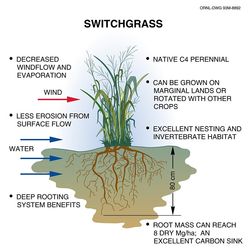

La compréhension de cette succession d’équations complexes montre clairement que la rentabilité des opérations déterminée par la vitesse des réactions (réacteurs de faibles tailles), par l’utilisation de faibles quantités d’enzymes, par la concentration en alcool des bières et donc le rendement en biocarburant, va largement dépendre des caractéristiques génétiques du matériau de base. C’est la raison pour laquelle de nombreuses équipes dans le monde dont celle du ORNL américain (Oak Ridge National Laboratory) travaillent activement à la modification génétique des biomasses pour les rendre moins « récalcitrantes » aux traitements. Ce laboratoire annonce avoir mis au point un switchgrass génétiquement modifié à structure ligneuse à « forage amélioré » qui conduit avec 3 ou 4 fois moins d’enzymes à des rendements en éthanol accrus de 30% à 38%. Les auteurs estiment qu’ils apportent ainsi une réduction de coût de process de 21 à 25%. Ceci nécessite la culture de matériaux à teneur en lignine réduite mais surtout à caractéristiques ligneuses plus aisément hydrolysables.

Le succès des biocarburants de deuxième génération passera donc par:

-la culture intensive de biomasse génétiquement sélectionnée* localisée sur une centaine de km2,

-la collecte de proximité et le stockage local de grands volumes de cette biomasse,

-la mise au point de procédés agricoles peu encombrants utilisant le moins possible d’enzymes onéreux,

-la réduction des prix continue de ces enzymes de la part des fournisseurs,

-l’obtention de bières les plus concentrées possibles,

-l’utilisation des procédés de concentration en alcool pur les moins énergivores possibles,

-et l’utilisation des déchets ligneux comme ressource énergétique locale.

Les futurs prix de l’éthanol qui devraient évoluer au delà des 3$/gallon (ils sont à 2.5$ aujourd’hui) tirés à la fois par ceux des ressources (maïs, cane à sucre) et ceux de l’essence pourraient aider à l’atteinte du breakeven dans ces procédés.

*Remarque: l’utilisation des rafles et d’une partie des feuilles et des tiges de maïs dans une boucle de biocarburant de deuxième génération, accolée à la production classique d’alcool de maïs, comme le fait Poet aux États-Unis, permet outre d’utiliser une large partie des infrastructures initiales, de mélanger les bières diluées à celles plus concentrées issues de la transformation de l’amidon de maïs et à rendre ainsi la production complémentaire rentable et insensible au cours du maïs.

CONSULTER la publication des équipes de l’ORNL sur ce sujet.

Le 15 Février 2011

Laisser un commentaire