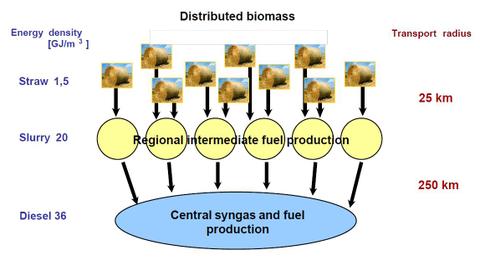

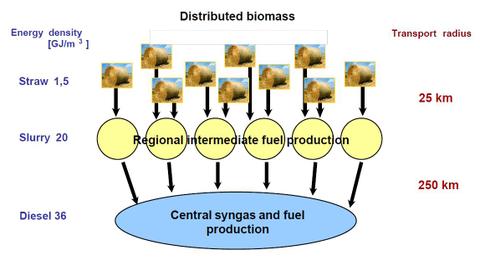

La définition d’une filière industrielle de biocarburants viable économiquement se heurte à un trivial problème de logistique qui détermine immédiatement les choix de procédés. La biomasse en vrac présente une très faible énergie volumique. L’énergie contenue dans une botte de paille est 25 fois plus faible que celle contenue dans le même volume de gasoil. Il existe donc deux options possibles: soit on définit un procédé « agricole » simple qui peut être mis en oeuvre localement par une équipe réduite; c’est le cas de la filière fuel-éthanol aux Etats-Unis ou la Renewable Fuel Association recense 110 usines en 2007 dont 46 possédées par des fermiers locaux. Soit on définit un procédé industriel complexe du genre Fischer Tropsch suivi d’hydrocracking (Choren en Allemagne), c’est alors une raffinerie de pétrole mais qui ne peut pas être alimentée jour et nuit par une noria de milliers de camions de pailles ou de copeaux de bois venant dont on ne sait où. Pour arriver à un hypothétique procédé industriel viable sans subventions gouvernementales, il est impératif au préalable de concentrer l’énergie de la biomasse (FIG.) pour la rendre transportable. LURGI du Groupe Air-Liquide en Allemagne travaille sur ce sujet avec le Karlsruhe Institute of Technology (KIT), UOP du Groupe Honeywell adopte également une démarche parallèle aux Etats-Unis (LIRE).

L’idée de base de ces filières en plusieurs étapes est d’utiliser la pyrolyse du bois pour obtenir ce que les Américains et Canadiens appellent le Bio-Oil (Dynamotive). Par un procédé simple et très rapide de pyrolyse de particules de bois on obtient un mix de trois phases: du gaz qui va alimenter l’unité en énergie, un liquide le Bio-Oil et un solide sous forme de suie ou de morceaux de coke selon le procédé. Dans le procédé Lurgi le bio-oil et le charbon sont remixés et broyés à chaud pour obtenir une huile visqueuse (slurry) qui va servir à alimenter la grosse unité de traitement et de valorisation. Le bilan massique indique que 7,5 t de bois sec (15% d’humidité) conduit à 5,4 tonnes d’huile.

Cette opération simple peut être effectuée localement, proche de la ressource. La question alors posée est la suivante: faut-il aller ensuite faire subir des transformations complexes à ce produit par gazéification, polymérisation Fischer-Tropsch, hydro cracking pour obtenir un tonne de gasoil ou bien utiliser directement ces 5,4 tonnes d’huile de bois comme combustible dans une chaudière ou une centrale électrique? Pour Lurgi qui se fait financer l’étude par la gouvernement allemand, il faut aller jusqu’au bout et construire un pilote d’unité centrale.

Il faudrait dans un schéma industriel à la dimension de l’Allemagne deux ou trois grandes unités de synthèse de carburant Fischer-Tropsch qui chacune produirait un million de tonnes de gasoil par an. Elle serait alimentée par une quarantaine d’usines de pyrolyse de capacité annuelle de 200 mille tonnes d’huile de bois.

Il faut aussi savoir que l’Allemagne a consommé 119 millions de tonnes de pétrole en 2006, chaque grande usine représenterait moins d’un pourcent des besoins allemands en produits dérivés du pétrole.

Le 23 Décembre 2008.

–

Laisser un commentaire