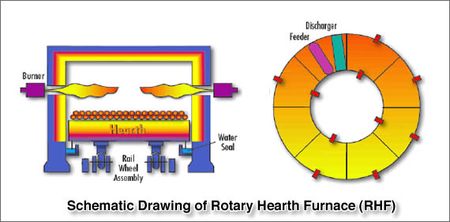

Pouvoir utiliser des minerais de fer de faible teneur, du charbon de qualité ordinaire, réduire les émissions de CO2 par tonne de fer produite en continu à l’aide d’un équipement de taille réduite 5 à 6 fois par rapport à un haut fourneau classique, telles sont les caractéristiques du nouveau procédé Kobe Steel industrialisé avec l’américain Steel Dynamics dans le Minnesota. Ce nouveau procédé, imaginé et mis au point au Japon à partir d’expériences de laboratoires et sur pilote entre 1996 et 2000, fit ensuite l’objet d’une optimisation sur un pilote industriel aux Etats-Unis entre 2002 et 2004, pour voir enfin le jour industriellement en 2010. Quatorze ans pour mettre sur le marché un nouveau procédé métallurgique…ce n’est pas si mal. Il repose sur l’agglomération et le séchage d’un mélange intime de minerai non grillé et de charbon en poudres, puis sur l’alimentation d’un four rotatif de 60 mètres de diamètre, alimenté en continu qui permet, selon le principe de la cinématique continue, de traiter thermiquement le mélange durant les 10 minutes nécessaires à la rotation complète du four (FIG.II).

Cet équipement conçu pour produire 500 mille tonnes de fer par an, est alimenté par 102 tonnes de minerai et 32 tonnes de charbon à l’heure. Pendant ce laps de temps, il produit 69 tonnes de billes de fer (FIG.I) et 16 tonnes de laitier.

Ce type de procédé d’une grande simplicité, au temps de réaction court qui lui permet un fonctionnement en continu, est appelé à se développer aux abords de mines de fer dont l’exploitation des minerais trop pauvres en fer ne serait pas possible aujourd’hui. D’après Kobe Steel il est en cours d’implantation au Kazakhstan, au Vietnam, en Inde et en Ukraine. Une large utilisation de ce procédé dans le monde conduirait, à terme, à un complet bouleversement des conditions de marché des minerais de fer aux spécifications plus variées et du coke métallurgique devenu en partie inutile.

Il est à noter pour ceux qui veulent relancer l’innovation dans notre pays précautionneux que même sur des vieilleries comme la production de fer il est possible d’avoir des idées. La prochaine étape, en concurrence avec le procédé Midrex de réduction directe qui utilise le gaz naturel, sera peut être de remplacer le charbon par l’hydrogène…mais à condition de disposer d’une ressource propre et pas chère d’hydrogène…au XXIIème siècle.

LIRE la page consacrée au procédé Kobe Steel (ITmk3) et CONNAÎTRE le procédé Midrex.

LIRE un article récent de l’Asahi Shimbun sur le sujet.

Le 8 Mars 2010

Laisser un commentaire